Régénération et préparation des films PET usagés : état actuel, technologies et perspectives (1)

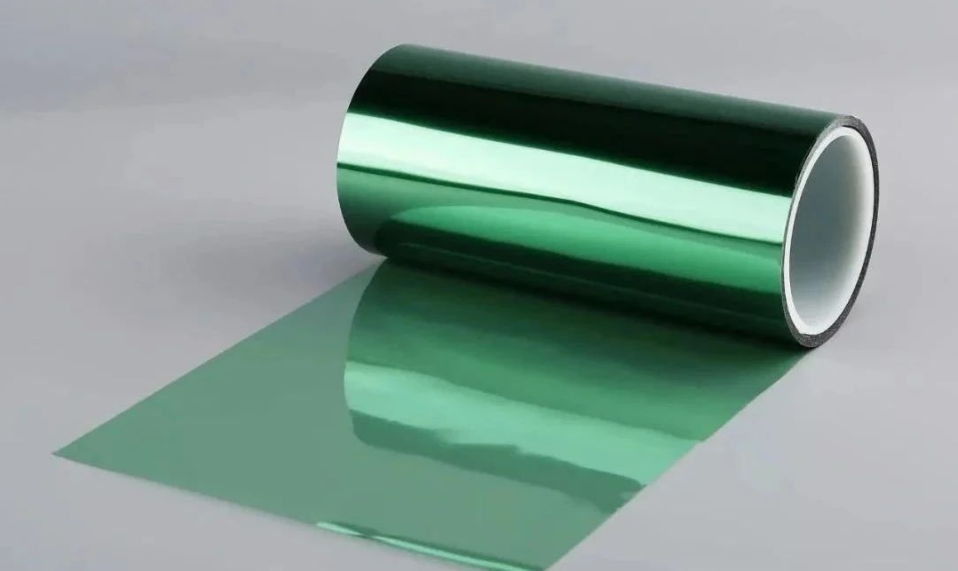

Avec le développement fulgurant de l'industrie électronique, les films en polyéthylène téréphtalate (PET) jouent un rôle indispensable dans la fabrication de nombreux produits électroniques grâce à leur excellente isolation, leur grande transparence, leurs bonnes propriétés mécaniques et leur stabilité chimique. Ces applications incluent les condensateurs céramiques multicouches (MLCC), les circuits imprimés flexibles, les écrans à cristaux liquides, etc. Cependant, avec l'expansion rapide de l'industrie électronique, la production de films PET usagés augmente de jour en jour. Si ces films usagés ne sont pas éliminés correctement, ils engendrent non seulement un énorme gaspillage de ressources, mais aussi un lourd impact sur l'environnement. Par conséquent, la régénération et la préparation efficaces des films PET usagés dans l'industrie électronique sont d'une importance capitale pour promouvoir le développement durable de ce secteur, alléger la pression sur les ressources et réduire la pollution environnementale.

Sources et caractéristiques des films PET usagés dans l'industrie électronique

Sources diverses

Dans l'industrie électronique, les déchets de films PET proviennent d'un large éventail de sources :

Production MLCC : les films PET sont utilisés pour former des feuilles diélectriques, générant des chutes de bords substantielles et des matériaux mis au rebut après la fabrication.

Fabrication de circuits imprimés flexibles : en tant que matériau de substrat, les films PET produisent des déchets en raison des processus de découpe, des défauts de processus ou d'autres imperfections.

Fabrication d'écrans à cristaux liquides (LCD) : les films PET sont appliqués dans des composants tels que les polariseurs et les films diffuseurs, les produits défectueux et les découpes pendant la production contribuant à l'accumulation de déchets.

Caractéristiques complexes et uniques

Comparés aux films PET ordinaires, les films PET usagés dans l'industrie électronique présentent des propriétés distinctes :

L’exposition à divers produits chimiques et à des techniques de traitement spéciales dans la fabrication électronique peut entraîner une contamination par des impuretés métalliques, des polluants organiques et des structures réticulées à des degrés divers.

Par exemple, les déchets PET issus de la production de MLCC peuvent adhérer aux particules d’oxyde métallique en raison du contact avec les boues céramiques.

Les déchets PET provenant de circuits imprimés flexibles peuvent conserver des substances organiques telles que des résidus de photorésist provenant des processus de lithographie et de gravure.

Ces caractéristiques complexes posent des défis importants à la régénération et à la préparation des films PET usagés.

Technologies de régénération et de préparation des films PET usagés

Technologies de recyclage physique

Nettoyage et broyage

Le processus de nettoyage vise à éliminer la poussière superficielle, les taches d'huile et autres impuretés solubles des films PET usagés. Les méthodes courantes incluent le lavage alcalin, le lavage acide et le nettoyage aux solvants organiques :

Le lavage alcalin élimine efficacement les taches d’huile.

Le lavage acide dissout les impuretés métalliques partielles.

Le nettoyage par solvant organique est important pour éliminer les polluants organiques.

Le broyage consiste à fragmenter les films PET nettoyés en fragments de tailles spécifiques à l'aide de broyeurs, facilitant ainsi le traitement ultérieur. En pratique, le choix des réactifs de nettoyage et des équipements de broyage doit être adapté au degré de contamination et aux caractéristiques des films usagés afin de garantir un nettoyage complet et une granulométrie uniforme.

Extrusion de matière fondue

Les fragments de PET broyés sont chauffés au-dessus de leur point de fusion (généralement 250-260 °C) pour former une masse fondue, qui est ensuite extrudée à travers une extrudeuse, suivie d'un refroidissement et d'une granulation pour produire des granulés de PET régénérés.

Des additifs tels que des plastifiants et des antioxydants sont souvent ajoutés pour améliorer les propriétés du PET régénéré. Par exemple, les plastifiants améliorent la flexibilité, tandis que les antioxydants renforcent la stabilité thermique.

Cependant, une dégradation de la chaîne moléculaire du PET peut se produire au cours de ce processus, réduisant ainsi les performances du produit. Un contrôle strict de la température, de la durée et de la vitesse de rotation des vis de traitement est essentiel pour minimiser cette dégradation.

Polycondensation à l'état solide (SSP)

Le SSP est une méthode essentielle pour augmenter le poids moléculaire et les performances du PET régénéré. Les granulés de PET régénéré sont traités thermiquement à des températures inférieures au point de fusion (généralement 200–220 °C) sous atmosphère de gaz inerte.

Grâce au SSP, les réactions de polycondensation entre les chaînes moléculaires du PET augmentent le poids moléculaire, améliorant ainsi la résistance et la résistance à la chaleur du PET régénéré.

Les défis incluent des temps de traitement longs et des exigences strictes en matière d’étanchéité à l’air des équipements et de précision du contrôle de la température.

Technologies de recyclage chimique

Alcoolyse

L'alcoolyse consiste à faire réagir des films PET usagés avec des alcools (par exemple, l'éthylène glycol, le propylène glycol) sous un catalyseur pour décomposer le PET en monomères ou oligomères comme le téréphtalate de bis(2-hydroxyéthyle) (BHET).

Prenons l'exemple de l'alcoolyse de l'éthylène glycol : la température de réaction est contrôlée entre 180 et 220 °C, avec des catalyseurs tels que l'acétate de zinc ou le titanate de tétrabutyle. Après réaction, le BHET est séparé par filtration et distillation, puis raffiné pour la resynthèse du PET.

Cette méthode élimine efficacement les impuretés pour obtenir des matériaux régénérés de haute pureté, mais nécessite des conditions de réaction difficiles et un équipement résistant à la corrosion.

Hydrolyse

L'hydrolyse décompose les films PET usagés en acide téréphtalique (PTA) et en éthylène glycol en utilisant de l'eau à haute température et pression, classée en hydrolyse acide, alcaline et neutre :

Hydrolyse acide : utilise des acides forts (par exemple, l'acide sulfurique, l'acide chlorhydrique) comme catalyseurs, avec des taux de réaction rapides mais une corrosion sévère de l'équipement.

Hydrolyse alcaline : utilise des bases fortes (par exemple, l'hydroxyde de sodium, l'hydroxyde de potassium), avec une séparation facile du produit mais nécessitant une neutralisation ultérieure.

Hydrolyse neutre : Fonctionne sous haute température/pression sans catalyseurs acides/basiques, respectueux de l'environnement mais exigeant des conditions plus strictes et un investissement en équipement plus élevé.

L'hydrolyse décompose complètement le PET, avec des produits directement utilisables pour la synthèse du PET, mais souffre d'une consommation d'énergie élevée et de processus de séparation/purification complexes.

Pyrolyse

La pyrolyse chauffe les films PET usagés à des températures élevées (400–600 °C) dans un environnement sans oxygène ou pauvre en oxygène, provoquant une décomposition thermique en petites molécules comme des composés aromatiques (benzène, toluène, xylène) et des oléfines/alcanes.

Les produits de pyrolyse peuvent être utilisés comme matières premières chimiques, permettant ainsi un recyclage énergétique des films PET usagés. Cependant, la complexité du mélange de produits pose des défis en matière de séparation et de purification, et les gaz nocifs peuvent nécessiter un système complet de traitement des gaz résiduaires.

Exploration de nouvelles technologies de recyclage

Recyclage électrocatalytique

Ces dernières années, le recyclage électrocatalytique a fait son apparition. Par exemple, une équipe de recherche dirigée par le professeur Zhao Yixin de l'Université Jiao Tong de Shanghai a utilisé la technologie électrocatalytique pour convertir sélectivement l'éthylène glycol présent dans l'hydrolysat de PET en acide formique à température et pression ambiantes, tout en coproduisant de l'hydrogène à la cathode.

Cette technologie utilise l'électricité renouvelable comme source d'énergie, offrant ainsi une nouvelle voie de valorisation des déchets de films PET. L'efficacité et la sélectivité peuvent être améliorées en optimisant les matériaux des électrodes et les conditions de réaction.

Actuellement, le recyclage électrocatalytique reste au stade de la recherche en laboratoire, avec des défis techniques pour l’industrialisation, tels que la stabilité des électrodes et la conception de systèmes à grande échelle.

Combinaison de biodégradation et de synthèse

Certains micro-organismes sécrètent des enzymes qui dégradent le PET. Grâce à ces micro-organismes ou à leurs enzymes, les films PET usagés sont décomposés en petites molécules, qui sont ensuite biosynthétisées en PET ou autres matériaux biosourcés.

Cette approche offre des avantages tels que le respect de l'environnement et des conditions de réaction douces, mais souffre de taux de biodégradation lents et d'une régulation complexe de la biosynthèse. Elle est encore au stade exploratoire et nécessite des études approfondies sur les mécanismes métaboliques microbiens et l'optimisation des processus de biosynthèse.

Applications du PET régénéré dans l'industrie électronique

Substitution de matériaux partiellement vierges

Après plusieurs traitements, les propriétés du PET régénéré sont considérablement améliorées, lui permettant de remplacer dans une certaine mesure le PET vierge dans l'industrie électronique. Le PET régénéré est largement utilisé dans les composants électroniques aux performances relativement faibles, tels que les matériaux d'emballage et les boîtiers de certains appareils électroniques.

Par exemple, les boîtes d’emballage de certains produits électroniques fabriquées à partir de PET régénéré réduisent non seulement les coûts mais diminuent également la dépendance aux ressources vierges.

Dans la fabrication de boîtiers d'appareils électroniques, l'ajout de matériaux de renforcement et d'additifs appropriés permet au PET régénéré de répondre aux exigences de résistance et de résistance à la chaleur, permettant ainsi une fabrication écologique des boîtiers.

Extension à de nouveaux domaines d'application

Grâce aux améliorations et innovations constantes apportées aux propriétés du PET régénéré, son champ d'application dans l'industrie électronique s'élargit progressivement. Dans les domaines électroniques émergents tels que les appareils portables et les dispositifs électroniques flexibles, le PET régénéré devrait devenir un matériau de base important grâce à son excellente flexibilité et sa facilité de mise en œuvre.

Par exemple, dans les composants des appareils portables tels que les substrats de circuits imprimés flexibles et les films de protection d'écran, les matériaux PET régénérés peuvent tirer parti de leurs avantages pour réaliser un développement de produits légers et durables.

Parallèlement, dans les appareils électroniques nécessitant des performances de blindage électromagnétique, la modification du PET régénéré par des traitements spéciaux (par exemple, l'ajout de charges conductrices) peut produire des matériaux dotés de fonctions de blindage électromagnétique, élargissant ainsi la gamme d'applications du PET régénéré.