Top 10 des tendances technologiques du caoutchouc et du plastique en 2025 (6 à 10)

En 2025, CHINAPLAS a publié les dix tendances technologiques suivantes dans le domaine du caoutchouc et du plastique, analysant la trajectoire de l'innovation technologique dans l'industrie du caoutchouc et du plastique, aidant les entreprises en amont et en aval de la chaîne industrielle du caoutchouc et du plastique à saisir les opportunités du marché et favorisant le développement de haute qualité de l'industrie du caoutchouc et du plastique. Les articles 6 à 10 sont les suivants.

6. Moulage par injection intelligent et technologie de support

Importance : Le moulage par injection intelligent et les technologies de soutien, grâce à l'intégration profonde de l'automatisation élevée et de l'Internet des objets, aident les entreprises de transformation de produits en plastique à améliorer la qualité, l'efficacité et la production personnalisée.

Nous avons constaté que le moulage par injection intelligent convient non seulement au traitement de matériaux conventionnels tels que les plastiques techniques et les plastiques généraux, mais également au traitement de matériaux spéciaux tels que les matériaux composites, le polyuréthane et le silicone liquide, répondant aux besoins divers et spécifiques de différents scénarios d'application.

Moulage par injection de matériaux composites : améliore efficacement la résistance, la ténacité et la résistance à la fatigue des produits, prend en charge la conception intégrée multifonctionnelle et réduit les processus d'assemblage des produits.

Moulage par injection de polyuréthane : le polyuréthane présente une excellente compatibilité et adhérence avec divers matériaux pendant le processus de moulage par injection. Il peut être étroitement combiné avec des matériaux tels que le métal, le bois, les fibres, etc. pour former des structures composites, répondant aux besoins diversifiés de la conception et de la fabrication des produits.

Moulage par injection de silicone liquide : La grande fluidité du silicone liquide lui permet de mieux remplir les cavités complexes du moule pendant le processus de moulage par injection, ce qui le rend particulièrement adapté au traitement de produits avec des exigences élevées en matière de détails et de précision.

De plus, le système d'alimentation centralisé intègre des capteurs intelligents et une analyse des données pour ajuster automatiquement l'approvisionnement et le rapport des matériaux, en mesurant avec précision et en mélangeant uniformément les matières premières, garantissant ainsi efficacement la stabilité et la continuité de la production de transformation du plastique. Le moule et le canal chaud sont conçus avec une grande précision et une grande modularité pour assurer un fonctionnement stable et efficace du processus de moulage par injection.

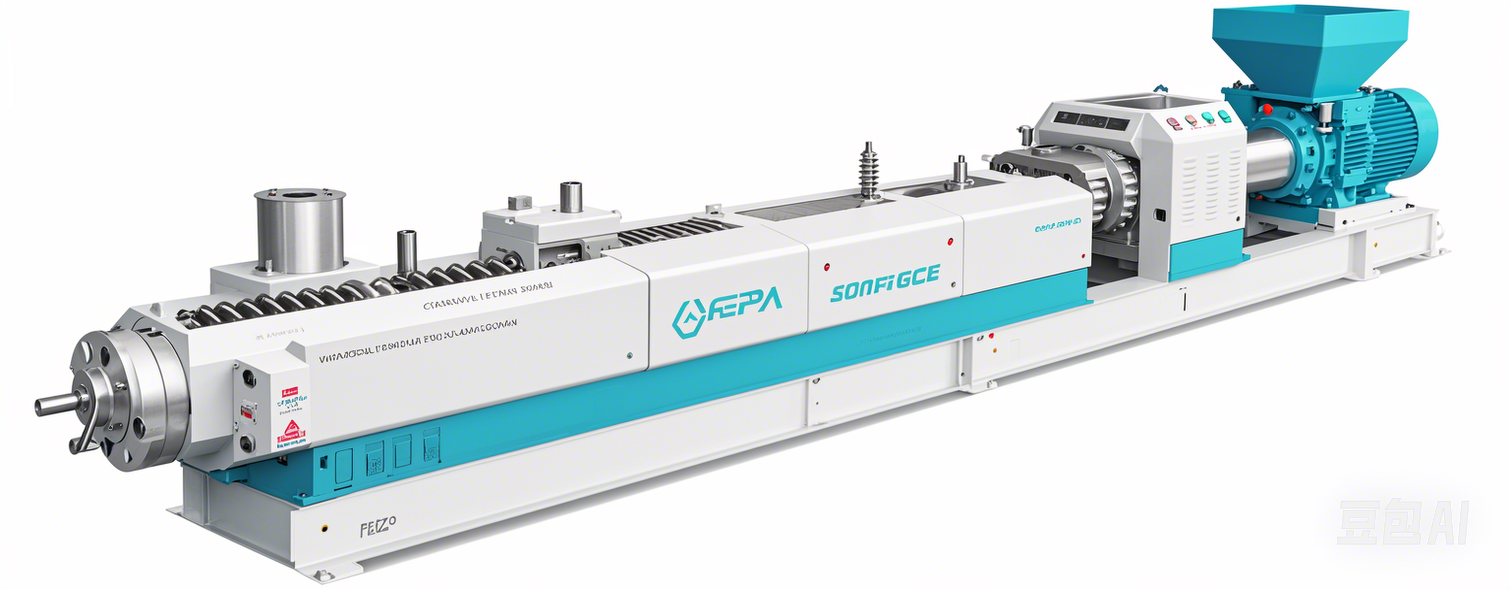

7. Extrusion efficace et technologie de support

Importance : Une technologie d'extrusion efficace et des technologies de soutien ont ouvert de nouvelles dimensions pour la production et le traitement de granulés, de tuyaux et de films, fournissant un support technique solide pour la production à grande échelle et de haute qualité de composites de tuyaux (films) multicouches et multi-matériaux.

Nous avons remarqué que, qu'il s'agisse d'extrusion de granulation efficace, d'extrusion de tuyaux personnalisés ou d'extrusion de films à grande vitesse, les tendances technologiques suivantes émergent :

Amélioration de l'intelligence et de l'automatisation : grâce à des technologies telles que l'Internet des objets, le big data et l'intelligence artificielle, une surveillance et une analyse en temps réel des paramètres clés tels que la température, la pression et la vitesse pendant le processus d'extrusion sont effectuées pour garantir une production stable et une qualité de produit constante.

Optimisation continue de la technologie d'extrusion de haute précision : le moulage par extrusion précis est obtenu grâce à une vis de haute précision, une conception de moule, un système de contrôle de pression, une régulation de température et un système d'entraînement haute performance.

Amélioration continue des technologies à haut rendement et à économie d'énergie : développement de nouvelles structures de vis et de nouveaux matériaux de cylindre pour améliorer l'efficacité du transport et de la fusion des matériaux et réduire la consommation d'énergie. Optimisation des systèmes de chauffage et de refroidissement pour réduire la consommation d'énergie.

De plus, la filière d'extrusion joue un rôle crucial dans le contrôle de la forme, de la taille et de la qualité du produit extrudé final. La filière d'extrusion contribue à une extrusion efficace et de haute qualité grâce à une conception optimisée de la structure du canal d'écoulement et à un traitement de haute précision.

8. Technologie de moulage par soufflage multicouche et multi-cavités

Importance : Le moulage par soufflage multicouche et multi-cavités joue un rôle important dans l'amélioration des propriétés barrières et mécaniques des produits, la réduction du gaspillage de matériaux et la réalisation d'une intégration multifonctionnelle.

Nous avons remarqué que le moulage par soufflage multicouche et multi-empreintes subit une optimisation et une amélioration multidimensionnelles dans les aspects suivants :

Stabilité et continuité : En améliorant l'extrudeuse et la tête, la longueur et l'épaisseur précises de l'embryon sont assurées, permettant une production stable et continue.

Intelligence : En utilisant des capteurs et des algorithmes d'intelligence artificielle pour surveiller et ajuster de manière adaptative les paramètres pendant le processus de moulage par soufflage, un diagnostic des pannes rapide et une maintenance prédictive sont effectués, réduisant ainsi les temps d'arrêt inutiles.

Électrification : La machine de moulage par injection entièrement électrique présente des avantages évidents en termes de réduction des coûts de matériaux, de coûts de débogage, d'efficacité énergétique et de propreté, mais elle ne peut être appliquée qu'aux champs creux de petite et moyenne taille. La stabilité de l'équipement et les données de consommation d'énergie finale doivent encore être testées par le marché.

De plus, les moules de moulage par soufflage sont également itérés grâce à des technologies intelligentes et automatisées pour assurer la stabilité du processus de moulage par soufflage et réduire les taux de déchets.

9. Film fonctionnel et traitement de surface

Importance : Avec l'intégration innovante de nouvelles applications de matériaux, une technologie de revêtement de haute précision, l'automatisation et la technologie de production continue, les films fonctionnels et leurs processus de traitement de surface jouent un rôle indispensable dans les scénarios d'application haut de gamme tels que l'emballage, les nouvelles énergies et l'optique.

Nous avons remarqué que les films mono-matériaux courants, les films optiques et les séparateurs de batteries au lithium dans les films fonctionnels présentent les tendances de développement technologique suivantes :

Film mono-matière : Le nombre de couches augmente, passant de 5, 7 à 11, et l'épaisseur devient plus fine, avec une épaisseur de seulement 18 microns. L'augmentation des couches permet à chaque couche de film d'être dotée de fonctions uniques telles que barrière, renforcement, thermoscellage, etc. La réduction de l'épaisseur permet non seulement d'alléger les films minces, mais aussi de réduire les coûts de matériaux et la consommation de ressources pour les entreprises.

Film mince optique : Grâce à la recherche et au développement de nouveaux matériaux hautes performances et d'une technologie de revêtement de haute précision, des films minces avec des fonctions telles que l'antireflet, la réflexion, la polarisation et le filtrage sont obtenus pour répondre aux besoins personnalisés des systèmes optiques complexes, réduisant le nombre de composants optiques et la complexité du système.

Séparateur de batterie au lithium : grâce à l'application de matériaux composites, la résistance mécanique, la conductivité et la porosité du séparateur sont améliorées, ce qui améliore encore la densité énergétique et la durée de vie de la batterie. En utilisant une technologie ultra-mince pour réduire la résistance interne de la batterie et fournir plus d'espace pour les matériaux d'électrode, la densité énergétique de la batterie peut être améliorée, l'autonomie peut être étendue et la vitesse de charge peut être améliorée. L'innovation de la technologie de revêtement a également amélioré la stabilité thermique, la résistance mécanique et la mouillabilité de l'électrolyte de la membrane.

En outre, en plus des processus de revêtement et de revêtement, les processus de traitement de surface tels que l'impression par transfert thermique, l'impression sans solvant et la décharge corona fournissent également un support technique pour le traitement personnalisé des films fonctionnels.

10. Automatisation et technologie de l'intelligence

Importance : Le système d'automatisation et de technologie intelligente couvre des domaines clés tels que le contrôle qualité en ligne, les robots collaboratifs, les systèmes de contrôle avancés et les systèmes de gestion de l'énergie raffinés. Il joue un rôle crucial dans le raccourcissement du cycle de moulage, l'amélioration de l'efficacité du traitement et la garantie de la stabilité de la qualité.

Nous avons remarqué que les tendances technologiques suivantes méritent d'être prises en compte dans l'inspection de qualité en ligne, les robots collaboratifs, les systèmes de contrôle et la gestion de l'énergie :

Apprentissage approfondi des modèles Big Data : en formant des modèles avec une grande quantité de données, les systèmes d'inspection de qualité en ligne peuvent automatiquement apprendre et identifier les modèles de défauts de divers produits en plastique, améliorant ainsi la précision et l'efficacité de la détection ; Le système de contrôle de la machine de moulage peut ajuster automatiquement des paramètres tels que la pression d'injection, la vitesse et la température pour obtenir le meilleur effet de moulage.

Haute compatibilité : selon les exigences spécifiques de la ligne de production, commutez l'inspection de qualité en ligne correspondante, le mode de travail du robot collaboratif ou le système de contrôle et le mode de gestion de l'énergie pour obtenir une optimisation collaborative avec le système de production.